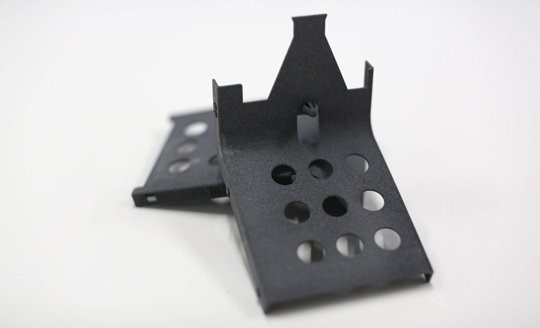

Nove mogućnosti i inovacije u automobilizmu s tehnologijom 3D- ispisa HP MJF

16.09.2022

Tvrtka HP je u suradnji s kupcima i partnerima po čitavom svijetu s pomoću 3D-pisača Multi Jet Fusion izradila već više od 100 milijuna proizvoda. Riječ je o krajnjim proizvodima, koje primjenjuju praktično u svim glavnim industrijskim granama. Jedna od najvećih korisnika HP MJF je automobilska industrija. Vodeći proizvođači automobila dokazuju snagu 3D-ispisa automobilskih dijelova s prilagodljivim konstruiranjem, brzim izlaskom na tržište i održivim pristupom.

HP pri oblikovanju i razvoju održivih dijelova od prototipova do serijske proizvodnje krajnjih proizvoda surađuje s više desetaka proizvođača automobila, dobavljača i proizvodnih partnera iz čitavog svijeta. Među njima vodi Volkswagen Group, koji su prvi počeli primjenjivati 3D-pisače HP MJF za izradu funkcionalnih komponenata. Volkswagen je i pionir u primjeni 3D-pisača, koji izrađuju metalne komponente. S pomoću pisača HP Metal Jer između ostalog izrađuju dijelove za kabriolet T-Roc.

Među ostalim proizvođačima automobila, koji svakodnevno primjenjuju HP-ove 3D-pisače su i Ford, koji izrađuje dijelove za model Ford Maverick i General Motors, koji izrađuje dijelove za seriju Cadillac V i vozilo Corvette C8. Nissan u okviru svojeg programa NISMO Heritage Parts postupkom MJF izrađuje nadomjesne dijelove za izabrane modele vozila, koji više nisu u proizvodnji. BMW s pomoću HP Multi Jet Fusion tehnologije može u 24 sata izraditi do 100 vodilica za prozore za svoj i8 Roadster. Zahvaljujući toj inovativnoj tehnologiji 3D-ispisa i novom elastičnom TPU polimeru, posebice za novi Peugeot 308 bio je generirana čitav niz dodataka, među kojima držalo za sunčane naočale, nosač za limenke i držalo za telefon/krticu. Njemački proizvođač Oechsler s pomoću inteligentnog konstruiranja i HP MJF tehnologije iznova definira koncepte za automobilska sjedala, a s tom tehnologijom su restaurirali i Jaguar E-Type, kojeg su inače prestali proizvoditi prije više desetljeća.

GM

Pionir automobilske industrije iz Detroita General Motors je s tehnologijom MJF izradio više krajnjih proizvoda, među kojima kanale za grijanje, ventilaciju i klimatizaciju za Cadillac serije V, rashladne kanale za vozilo Corvette C8, kao i druge komponente, koje primjenjuju za iterativni razvoj konstrukcija, izradu prototipova i servis.

U posljednje vrijeme su postupkom MJF izradili više krajnjih proizvoda. Između ostalog su inovativni pristup primijenili pri izradi brtvi za zatvaranje spojlera, koji krasi više velikih sportskih terenaca. U suradnji s tvrtkama HP i GKN Forecast 3D uspjeli su skratiti vrijeme i tako ubrzati proizvodnju. U svega pet tjedana su uspješno izradili i ispolirali 60.000 dijelova za približno 30.000 vozila.

SEAT CUPRA Racing

Zbog jedinstvenih mogućnosti brze i troškovno povoljne izrade manjeg broja posebnih komponenata ne iznenađuje, da se 3D-ispis sve više uvodi i u svijet motosporta. CUPRA Racing, odjel za motosport u tvrtki SEAT, španjolskoj kćerinskoj tvrtki grupacije Volkswagen, pri projektiranju, testiranju i izradi dijelova za svoj novi Leon Competición oslonio se na HP-ov pisač Jet Fusion 5200. U konceptnim fazama razvoja novog trkaćeg CUPRA Leon Competición su se suočili s izazovima pri brzoj izradi prototipova nekih lakih komponenata vozila, kao što su bočni retrovizori, ventilatori te središnji modul za upravljanje na obruču volana. S pomoću HP Multi Jet Fusion tehnologije su mogli brzo izvesti nekoliko konstrukcijskih iteracija (ponavljanja), provjeriti ih i doći do konačnog proizvoda. Tehnologija je omogućila izradu više komponenata na zahtjev za testiranje konstrukcija te brzu reakciju na promjene u procesu konstruiranja.

Dundon Motorsports, brža proizvodnja dijelova za trkaće automobile

Tvrtka Dundon Motorsport u hektičnom svijetu automobilskih utrka, zadržava korak ispred konkurencije s 3D-ispisom dijelova za trkaće automobile Porsche GT s pomoću tehnologije HP Multi Jet Fusion. S 3D-pisačem HP Jet Fusion 5200 su bili u stanju ubrzati proizvodnju, početi eksperimentirati s novim konstrukcijama, proširiti ponudu proizvoda i osvojiti nova tržišta.

Predmet nedavnog projekta tvrtke Dundon Motorsports je bilo poboljšanje performansi i snage motora za trkaće automobile i ugradnja svih potrebnih elemenata u tijesan prostor između klima-uređaja, crpke za servo-upravljanje i pokrova motora. Usisni kolektor vozila Porsche GT4 uzima znatnu količinu zraka i ujednačeno ga rasporedi između šest klipova bokser motora. Klipovi moraju biti šuplji i tanki, stoga su se pri CNC-obradi komponente pojavili izazovi povezani s reznim alatima. Alatima je naime teško upravljati zbog velike slobodne duljine i vibracija. Aluminij pored toga nije idealan materijal za usisni kolektor, jer predobro prenosi toplinu na zrak. Kako Dundon nije dobio narudžbu za veću seriju tih dijelova, niti investicija u kalupe za injekcijsko prešanje plastike nije bila opravdana. U tvrtki Dundon su brzo naučili kako im pri izradi prototipova i konačnih proizvoda može pomoći 3D-ispis. Kada su istražili takve tehnologije, izabrali su tehnologiju HP Multi Jet Fusion, koja ih je osvojila mogućnostima i ponovljivošću. Novu tehnologiju su isprva koristili kod projekata na području usisnih kolektora, a eksperimentirati su počeli i na drugim projektima, primjerice kod detalja lijevanih ispušnih prirubnica. S pomoću tehnologije HP MJF ne izrađuju samo jedan uporabni dio, već čitave sklopove, koje zajedno povežu i tako se približe obliku konačnog proizvoda.

Dundon Motorsports danas s tehnologijom HP Multi Jet Fusion izrađuje od 10 do 12 različitih dijelova, kao što su posude kolektora, usisni kanali i kućišta zračnih filtara. Sa sposobnošću brzih iteracija, s manjim konstrukcijskim izmjenama mogu poboljšati funkcionalnost dijelova. Uvođenje tehnologije HP Multi Jet Fusion im je tako otvorilo potpuno novi tržišni segment i liniju proizvoda, o kojima prije nisu razmišljali – usisnih kolektora, kanala i kućišta zračnih filtara. U tehnologiji danas vide veliki potencijal za stalno dodavanje novih konjskih snaga Porsche-ovim motorima za osobna i trkaća vozila.

Triple Eight Race Engineering, proizvodnja za visoke okretaje

Tvrtka Triple Eight Race Engineering je primijenila tehnologiju HP Multi Jet Fusion za 3D-ispis komponenata i alata za izradu obruča volana za trkaća vozila. Donijela im je slobodu pri oblikovanju, jer su volan mogli prilagoditi jedinstvenoj anatomiji vozača, a istodobno su uštedili na vremenu i troškovima.

Triple Eight Race Engineering tj. Red Bull Holden Racing Team je australski tim, koji se natječe u prvenstvu Virgin Australian Supercars Championship, paradnoj kategoriji motosporta na tom kontinentu. Pored toga osiguravaju tehničku podršku te izrađuju komponente vozila za druge trkaće timove.

Tvrtka se posvetila pojednostavljenju proizvodnog procesa i izrade dijelova po mjeri, koji će poboljšati ergonomiju obruča volana u trkaćem automobilu. Dijelovi za motosport moraju biti otporni prema visokim temperaturama, koje na pisti mogu premašivati 65 °C. Automobili na utrkama dosežu brzine iznad 300 km/h i podnose ubrzanja do 2,5 g. Dijelovi moraju stoga biti konstrukcijski prilagođeni i dovoljno izdržljivi, kako bi izdržali vibracije i neugodne uvjete tijekom utrke. Trkaći as Jamie Whincup je pored toga poželio obruč volana od silikona/polimera, jer suvremene trkaće rukavice imaju detalje za hvatanje koji najbolje djeluju s tim materijalima. Zbog vremenskih i proračunskih ograničenja, u Triple Eight su imali vrlo malo alternativa za izradu kvalitetnih dijelova. Prije nego su dobili pristup HP MJF tehnologiji, jedine mogućnosti su bile skupa i dugotrajna CNC-obrada aluminijskih alata za injekcijsko prešanje obruča volana ili primjena postojećeg FDM 3D-pisača. Zbog loših standarda i opsega naknadne obrade, tražili su drugo rješenje.

Sloboda oblikovanja koju donosi HP MJF tehnologija je tvrtki Triple Eight omogućila smanjivanje mase dijelova i prilagodbu držača na volanu prema anatomiji vozača. S prilagodbom obuhvata individualnim potrebama, vozači mogu postići bolju kontrolu nad vozilima, precizniji su pri upravljanju i uživaju u većoj udobnosti. Kod drugih tehnologija, kao što je CNC-obrada, proizvodni troškovi za par polovica kalupa bi dosegli 3.000 eura, a tomu je potrebno dodati i troškove izrade konačnog proizvoda. S pomoću HP MJF tehnologije troškovi obiju polovica 3D-tiskanog kalupa su bili svega 650 eura, što predstavlja gotovo 80-postotnu uštedu. Postigli su i značajnu uštedu na vremenu, jer im je HP MJF tehnologija pomogla skratiti konstrukcijsko-razvojni ciklus s 3 ili 4 tjedna, koliko im je bilo potrebno pri uporabi tradicionalne CNC-proizvodnje, na svega 3 ili 4 dana.

Nadomjesni dijelovi za Toyotu i Nissan

Japanski automobilski proizvođač Toyota surađuje s tvrtkom za CAD i 3D-ispis SOLIZE na području 3D-ispisa nadomjesnih automobilskih dijelova na zahtjev. Toyota u okviru projekta, koji je počeo prošle godine, za punjenje zaliha nadomjesnih dijelova primjenjuje 3D-pisače HP Multi Jet Fusion. Te dijelove prodaje zajedno s nadomjesnim dijelovima proizvedenim konvencionalnim postupcima. Tehnologija je Toyoti pored poboljšane sposobnosti za proizvodnju manjih serija donijela i mogućnost optimiranja konstrukcije i rokova isporuke za nove dijelove.

Japanska tvrtka SOLIZE s HP-ovim 3D-pisačima izrađuje i nadomjesne dijelove otpisanih vozila za NISMO, Nissanovu diviziju za tuning i motosport. Prvi dio za restauriranje, izabran za 3D-ispis, bio je plastični dio zaštite kabelskih snopova za vozilo R32 Nissan Skyline GT-R. Dio izrađuju od materijala PA 11, koji osigurava dobra mehanička svojstva i prilagodljivost pri oblikovanju.

Proizvođači automobila moraju osigurati dugotrajnu opskrbu s nadomjesnim dijelovima za potrebe popravaka i zamjene. Proizvodnja i skladištenje dijelova vozila, koja su bila ukinuta, nadograđena ili obnovljena, može biti zahtjevna i skupa, jer proizvođači moraju čuvati alate, upravljati skladištenjem zaliha i logistikom. Digitalna proizvodnja i 3D-ispis skraćuju vremena isporuke, omogućuju prilagodljivost pri konstruiranju i 3D-proizvodnju na zahtjev, udovoljavaju potražnji za kompleksnim dijelovima i snižavaju troškove. Održiva 3D-izrada na zahtjev pored toga doprinosi smanjivanju količine industrijskih otpada i emisija ugljičnog dioksida u životnom vijeku proizvoda. A HP-ova 3D-tehnologija konstruktorima pomaže stvarati komponente, koje drugim tehnologijama nije moguće izraditi. Tehnologija HP MJF tako ostaje neizostavna na nabrojanim područjima, jer omogućuje ostvarivanje i najzahtjevnijih zamisli.

Odgovore na pitanja o mogućnostima primjene 3D-tehnologije HP MJF i optimiranja proizvoda za digitalnu proizvodnju možete dobiti kod slovenskog ponuditelja i servisera 3D-pisača HP, tvrtke CGS plus. Pozivamo vam u naš demo centar u Brnčičevoj ulici 12 u Ljubljani, gdje možete pogledati djelovanje pisača i primjere dijelova ispisanih s tom tehnologijom za slovenske i inozemne tvrtke.

Izvor: https://cgsplus.si/