Stereolitografija je dostupna i na radnom stolu

23.03.2017

Sreolitografija (s kraticom SLA) je poznati postupak na području 3D tiskanja. Na osnovi istraživanja fotopolimerizacije (tj. međusobnog povezivanja molekula u čvrstu tvar, tj. polimere) osamdesetih godina prošlog stoljeća, točnije 1986. godine, Chuck Hull je patentirao i komercijalizirao procesa te ga nazvao stereolitografija.

Danas su 3D stereolitografski (SLA) pisači pojam za postupke brze izrade prototipova, tj. 3D tiskanja. Dijelove načinjene tim postupkom odlikuje točnost izrade i malih i velikih dijelova. Stoga je taj postupak doživio veliki uspjeh pri izradi prototipova, prvo u automobilskoj industriji, a kasnije i na ostalim inženjerskim područjima, pa i u medicini, dentalnoj tehnici, zlatarstvu, modelarstvu i maketarstvu.

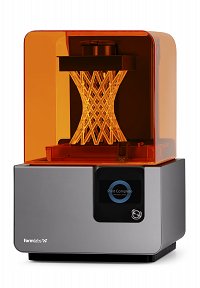

Slika 1: 3D SLA pisač Form 2

Pri postupku stereolitografije se s pomoću ultraljubičaste (UV) laserske zrake u posebnoj kadi očvršćuje fotopolimerna smola. 3D SLA pisač s odgovarajućom programskom opremom »izreže« 3D model na odgovarajuće slojeve, tj. razine (engleski – layer). S pomoću UV svjetlosti se iscrta tj. očvrsne 2D oblik svakog takvog sloja, što se ponavlja dok nije načinjen čitav 3D model.

Danas je postupak prilično jednostavan. Kada načinimo 3D model u CAD okruženju (primjerice u programu SolidWorks), zapišemo ga u STL format ("Standard Triangle Language" tj. "Standard Tessellation Language"), kojeg čita program za upravljanje 3D pisačem. Taj program zatim izreže 3D STL model na slojeve (tzv. slicing) i šalje na 3D pisač, koji izvodi prethodno opisani postupak. Nakon završenog tiskanja, otisnute dijelove obično dodatno učvrstimo pod UV svjetlom (tzv. curing).

Unatoč tome što je stereolitografija već desetljećima opće primjenjivani postupak pri 3D tiskanju, donedavno su ti uređaji bili prilično skupi, cijene pojedinih uređaja kretale su se i preko više stotina tisuća eura, a veličina pojedinog stroja je bila slična samostojećem hladnjaku ili veća. Prava revolucija na tom području se dogodila osnivanjem tvrtke Formlabs u rujnu 2011. godine, koju su osnovala tri studenta s MIT (Massachusetts Institute of Technology), to su Maxim Lobovsky, David Cranor i Natan Linder. Njihova ideja je bila načiniti 3D SLA pisač, kojeg je moguće postaviti na radni stol u uredu, a cijena bi trebala biti takva da je pisač dostupan svakom prosječnom korisniku. Prvi proizvod su nazvali Form 1. Kako je tvrtki nedostajalo novaca, za dovršenje razvoja proizvoda i pokretanje proizvodnje, odlučili su se financijska sredstva dobiti preko internetske platforme za masovno financiranje inovativnih projekata Kickstarter, gdje su dobili rekordnih 2,95 milijuna USD. U svibnju 2013. godine su počeli službeno isporučivati stolne SLA 3D pisale Form 1, po cijeni od nekoliko tisuća USD. Tu uspješnu priču su primijenili i autori dokumentarnog filma s područja 3D tiskanja s naslovom Print the Legend.

Slika 2: Formlabs pisač Form 2 na radnom stolu

No, tvrtka Formlabs je svoj uspješan poslovni put nastavila s pisačem Form 1+, a zatim s aktualnom verzijom Form 2. I Form 2 je SLA pisač kojeg je moguće postaviti na radni stol, jer su dimenzije pisača svega samo 35 × 33 × 52 cm pri radnom volumenu 145 × 145 × 175 mm. Debljinu sloja (tj. layer-a) možemo podešavati u rasponu između 25 do 100 mikrometara. Upravljanje 3D pisačem Form 2 je vrlo jednostavno. Postavimo ga na stol, uravnotežimo ga preko četiri vijka, te umetnemo radnu posudu, radnu platformu i spremnik sa smolom. S priloženim programom PreForm izaberemo jedan ili više 3D modela, poravnamo ih po osnovnim ravninama i postavimo podruporne strukture, a zatim možemo poslati naredbu pisaču putem kabela, USB memorije ili WiFi veze. Tiskanje obično traje nekoliko sati, nakon čega otisnute modele uklonimo s radne platforme, operemo ih u alkoholu i u konačnici očvrsnemo pod UV svjetlom.

Slika 3: Primjer otisnutog modela na pisaču Form 2

Tvrtka Formlabs nudi široku paletu materijala, koje možemo primijeniti pri tiskanju s pisačem Form 2. Ti materijali mogu biti standardni (bijeli, crni, prozirni, sivi), inženjerski (čvrsti, izdržljivi, savitljivi, otporni na visoke temperature), materijal primjeren za izradu kalupa za lijevanje i biokompatibilni materijal za dentalnu industriju. Važno je i da dijelove otisnute od spomenutih materijala možemo naknadno obraditi, npr. brusiti ili obojati.

Slika 4: Dijelovi tiskani u širokoj paleti materijala

Više informacija na www.ib-caddy.com/formlabs